ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ДЕРЕВООБРАБАТЫВАЮЩЕЕ ОБОРУДОВАНИЕ

СТАНКИ КАЛИБРОВАЛЬНО-ШЛИФОВАЛЬНЫЕ НОРМЫ ТОЧНОСТИ

ГОСТ 26683-85

(СТ СЭВ 5001-85)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

РАЗРАБОТАН Министерством станкостроительной и инструментальной промышленности

ИСПОЛНИТЕЛИ

Д. Б. Романов, А. Н. Женодаров, В. В. Меркурьев, А. Б. Драбовский, А. В. Кротков, И. И. Деревянко, Л. В. Потемкин

ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

Зам. министра В. П. Кедров

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 16 декабря 1985 г. № 4003

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Деревообрабатывающее оборудование

СТАНКИ КАЛИБРОВАЛЬНО-ШЛИФОВАЛЬНЫЕ

Нормы точности

Woodworking equipment Surface planers and thicknibssers. Standards of accuracy

ГОСТ

26683-85

(СТ СЭВ 5001-85)

Постановлением Государственного комитета СССР по стандартам от 16 декабря 1985 г. № 4003 срок действия установлен

с 01.01.87

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на калибровально-шлифовальные широколенточные станки с симметричным расположением шлифовальных агрегатов, кроме станков с утюжковым прижимом.

Стандарт полностью соответствует СТ СЭВ 5001–85.

1. ПРОВЕРКА ТОЧНОСТИ СТАНКА

1.1. Общие требования к испытаниям станков на точность — по ГОСТ 25338–82.

1.2. Нормы точности станков не должны превышать значений указанных в пп. 1.3-1.5 и 2.1.

1.3. Радиальное биение цилиндрической поверхности контактных вальцов

Черт. 1

Допуск 0,07 мм

Метод проверки. На неподвижной части станка устанавливают стойку с индикатором 1 (черт. 1), так, чтобы его измерительный наконечник касался образующей цилиндрической поверхности контактного вальца 2 и был перпендикулярен ей. Измерения проводят при повороте вальца вручную на 360° в сечениях А, В и С.

В каждом сечении определяют наибольшую алгебраическую разность результатов измерений за один оборот вальца.

Радиальное биение цилиндрической поверхности контактного вальца равно наибольшему значению результатов измерений.

1.4. Прямолинейность образующей цилиндрической поверхности контактных вальцов

Черт. 2

Допуск 0,05 мм на длине 1000 мм

Метод проверки. К образующей контактного вальца 1 (черт. 2), на двух опорах 2 (плоскопараллельных концевых мерах длины) одинаковой высоты, прикладывают поверочную линейку 3.

Просвет между рабочей поверхностью линейки и проверяемой поверхностью измеряют щупом и плоскопараллельными концевыми мерами длины.

Измерения проводят через каждые 90° поворота вальца. В каждом положении вальца определяют наибольшую разность результатов измерений.

Отклонение от прямолинейности равно наибольшему значению результатов измерений.

1.5. Параллельность образующих контактных вальцов между собой

Черт. 3

Допуск 0,1 мм на длине 1000 мм

Метод проверки. Между образующими контактных вальцов 1 и 2 (черт. 3) последовательно устанавливают просвет a, равный 10, 20 и 30 мм.

Просвет измеряют щупом и плоскопараллельными концевыми мерами длины 3.

Измерения производят в сечениях А и В по концам вальца для каждого из трех значений просвета через каждые 90° с поворотом обеих вальцов.

Для каждого просвета определяют разность между наибольшим и наименьшим результатами измерений в сечениях А и В в каждом положении вальцов.

Отклонение от параллельности равно наибольшему значению результатов измерений.

2. ПРОВЕРКА СТАНКА В РАБОТЕ

Для проверки обработанной на станке плиты используют нешлифованные древесностружечные плиты плоского прессования по ГОСТ 10632–77.

Для проверки станков для обработки заготовок мебельных щитов из древесностружечных плит используют плиты шириной 450–900 мм, длиной 1000–1500 мм, толщиной не менее 10 мм.

Для проверки станков для обработки древесностружечных плит используют плиты шириной 1220–1830 мм, длиной 2440–3660 мм, толщиной не менее 16 мм.

2.1. Предельное отклонение толщины обработанной на станке плиты: ±0,15 мм у станков для обработки заготовок мебельных щитов из древесностружечных плит; ±0,2 мм у станков для обработки древесностружечных плит.

Метод проверки. Образцы плит должны быть обработаны на станке при скорости подачи 8 м/мин абразивной лентой зернистостью 40.

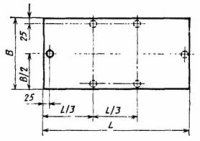

Толщину обработанных плит проверяют индикаторной скобой с погрешностью измерения не более 0,05 мм на расстоянии 25 мм от кромки плиты в шести точках, указанных на черт. 4.