Обработка резанием занимает большое место в машиностроении. Действительно, для того чтобы металлическая заготовка приобрела требуемую форму и размеры, чтобы ее поверхность была определенного качества,- одним словом, чтобы заготовка стала деталью, ее нужно обработать — снять лишний металл и отшлифовать.

Делают это при помощи различного инструмента на металлорежущих станках. С их помощью обрабатывают и огромные детали гигантских машин (например, роторы гидротурбин с диаметром рабочего колеса свыше 9 м, гребные валы судов длиной до 30 м), и детали, которые без увеличительного стекла не рассмотришь.

Резанием выполняют и предварительные — обдирочные и окончательные — финишные операции. Финишные операции называют тонкой или чистовой обработкой. Высокое качество поверхностей (особенно трущихся) имеет большое значение: от этого зависит долговечность изделия. Часто финишные операции приходится выполнять с большой точностью — до долей микрометра. Чтобы представить себе такой малый размер, достаточно сказать, что средняя толщина человеческого волоса -50 мкм!

Основы теории резания металлов были заложены в конце XIX — начале XX в. Главный вопрос теории резания: с какой скоростью станок должен снимать стружку, чтобы стойкость резца была достаточной? Это очень важно: при больших скоростях резания резец нагревается, размягчается и может совсем выйти из строя. Чтобы этого не случилось, резец надо охлаждать. Выбор подходящего способа охлаждения также одна из важнейших задач науки о резании. Но и охлаждение помогает не всегда, а иногда даже вредит: от нагрева и охлаждения металл растрескивается. Следовательно, выбирая наилучший режим обработки детали, теории резания приходится учитывать и свойства материала изделия, и качество, форму и размеры инструмента, и условия резания, и требования к качеству поверхности и т. д. Далеко не все здесь поддается расчетам. Поэтому большая роль в науке о резании металла принадлежит, конечно, эксперименту. Изучением теории резания металлов в нашей стране занимается специальный научный институт -Экспериментальный научно-исследовательский институт металлорежущих станков (ЭНИМС).

Типы металлорежущих станков

Нет почти ни одного завода, где не работали бы металлорежущие станки — эти замечательные помощники человека. Семья их велика и разнообразна.

Тип металлорежущего станка определяется инструментом и схемой резания. Самый распространенный инструмент — резец. Им выполняют любую операцию резания. Можно сказать, что другие металлорежущие инструменты — это либо результат усовершенствования резца, либо сочетание нескольких различных резцов. Для резца наиболее характерны 2 способа резания: точение — при этом заготовка вращается, а резец поступательно движется вдоль ее оси и строгание — резец или заготовка движется поступательно. По первой схеме работают токарные станки, по второй — строгальные. Типичный инструмент для обработки отверстий -сверло. При сверлении заготовка обычно неподвижна, а сверло вращается и в то же время движется поступательно, углубляясь в металл. Так работает сверлильный станок.

Широко и разносторонне применяется фреза. Это диск с несколькими расположенными по окружности резцами. Обычно фрезой обрабатывают плоскости. При этом ей придают вращательное движение, а заготовке — поступательное. Фрезеруют детали на фрезерном станке.

Есть шлифовальные станки. На них деталь обрабатывает шлифовальный круг. При этом инструмент вращается, а заготовка одновременно и вращается и движется (либо только движется) поступательно.

Перечисленные выше типы станков — это как бы «родоначальники» основных групп металлорежущих машин. У любого из них немало «родственников», и каждый занят своим особым делом. Познакомимся с ними на примере токарного станка. Для этого более подробно разберем его устройство.

Основанием станка служит станина. Обрабатываемое изделие зажимают либо между центрами передней и задней бабок (два приспособления, установленных по концам станины), либо в патроне, который навертывается на шпиндель (вал) передней бабки. Резец укрепляют в суппорте. В передней бабке находится коробка скоростей, напоминающая автомобильную. С ее помощью изделию придают нужную скорость вращения.

Заготовка обычно неподвижна, а сверло и вращается, и движется поступательно, углубляясь в металл.

С помощью коробки скоростей токарного станка изделию, закрепленному в патроне, который навертывается на шпиндель (вал) передней бабки, придают нужную скорость вращения.

На станке есть еще ходовой валик. Он получает вращение от коробки скоростей через коробку передач и вызывает перемещение суппорта, а вместе с ним и резца. Если помимо ходового валика устанавливают ходовой винт, то станок превращается в токарно-винторезный — он может нарезать резьбу.

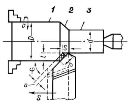

Вот мы и познакомились с первым «родственником» токарного станка. А вот еще один — токарно-револъверный. У него вместо задней бабки установлена револьверная (поворотная) головка. В гнезда револьверной головки (обычно их 6) вставляют различные инструменты. С их помощью на станке, не прекращая вращения шпинделя, выполняют различные операции.

Для токарной обработки коротких изделий больших диаметров применяют лоботокарный и карусельпо-токарный станки. Существует еще много разновидностей токарных станков. Столь же богаты различными «талантами» и другие типы металлорежущих станков — сверлильные, фрезерные, шлифовальные.

Как повысить производительность станка

Основное, над чем работали и работают конструкторы, совершенствуя обработку резанием,- это повышение производительности обработки.

Изобретатели неустанно ищут материалы, повышающие стойкость инструмента. Раньше его изготовляли из обычных углеродистых сталей несложного химического состава. Потом появились более прочные стали, содержащие значительное количество вольфрама. Затем были созданы так называемые твердые сплавы (они сохраняют свою твердость при нагреве до 1000° С). В последние же годы начали делать металлокерамические инструменты с еще большей теплостойкостью.

Но это лишь один из путей. Другой — усовершенствование конструкции инструмента. Фреза, например, может выполнять такую же работу, что и резец при строгании. Но она многорезцовый инструмент, сочетание нескольких резцов. Шлифовальный круг тоже многорезцовый инструмент, он состоит из множества мелких режущих частиц, скрепленных связующим веществом. И каждая такая частица — миниатюрный резец.

Успех применения многолезвийного инструмента привел конструкторов к мысли: а почему бы не поставить два резца и не удвоить таким образом число режущих лезвий? Так появились многоинструментальные металлорежущие станки. В суппорте токарного станка стали устанавливать по нескольку резцов, а затем на противоположной стороне станины поставили второй суппорт, также с несколькими резцами. Теперь количество инструментов, одновременно работающих на станке, иногда измеряется сотнями. Однако беспредельно увеличивать число одновременно работающих инструментов нельзя -обрабатываемое изделие и станок не выдержат нагрузки. Да и обслуживание такого станка слишком сложно. Тогда стали делать многопозиционные станки. На них одновременно можно обрабатывать несколько изделий в разных позициях.

Можно повысить производительность станка и другим путем — его специализацией. Вот один пример. Коробка скоростей токарного станка имеет сложную конструкцию. Сравните: у автомобиля коробка скоростей позволяет получить 3-4 скорости, а у станка — 24! Предположим, этот станок дает массовую продукцию — обтачивает пальцы поршня автомобильного двигателя. Их надо обточить сотни, тысячи. Станок ничего другого не делает. Для этого из 24 скоростей выбрали одну, наиболее подходящую. А остальные 23 скорости? Пропадают! Поэтому для заводов массового производства делают специальные станки, предназначенные для выполнения лишь одной определенной операции. Такой станок проще универсального: вместо 24 скоростей у него одна. Его легче обслуживать, он дешевле, а главное, производительнее.

Специальный станок работает великолепно, но… до поры до времени. Все хорошо, пока завод выпускает машину, на производство которой этот станок рассчитан. Прошло время, получено задание выпускать новую, усовершенствованную машину. Станок необходимо переделывать, а то и заменять. Придется менять станочный парк, а это сложно и дорого!

Получается, что высокопроизводительный специальный станок задерживает технический прогресс. Где же выход? И конструкторы нашли его: надо применять агрегатные станки. Принцип построения таких станков — в создании стандартных узлов — агрегатов. Из этих узлов и конструируется станок. В случае поломок или перехода на выпуск новой продукции узлы легко заменить.

Теперь познакомимся с главным резервом повышения производительности станков. Это автоматизация.

С изобретением суппорта процесс резания был механизирован. Время резания значительно сократилось. Но этого мало: на холостые ходы по-прежнему затрачивалось много времени. Надо было ускорить и эту часть операции. Как это сделать? Хорошо было бы, например, совместить во времени два или несколько холостых ходов. Но человек не может одновременно выполнять несколько работ. И тогда был создан металлорежущий станок-автомат, который все рабочие и все холостые ходы выполняет без участия человека, лишь под его контролем. Производительность труда в результате очень возросла.

Достоинства специализированных станков-автоматов велики. Но есть у них и недостатки. И главный из них- «консерватизм»! Ведь такой автомат -тот же специальный станок, и его столь же трудно приспособить для производства новых изделий. Раньше с этим мирились — автоматы вначале устанавливали на автомобильных и тракторных заводах, где не так уж часто меняются выпускаемые машины.

А теперь автоматы работают повсюду, например в авиационной и радиопромышленности, где изделия особенно часто улучшаются, совершенствуются.

Мириться с «консерватизмом» автоматов стало невозможно. Потребовались новые станки, которые при автоматической работе оставались бы универсальными, могли бы обрабатывать любую деталь. Они созданы. Это станки с программным управлением.

Польза от станков с программным управлением неоценима. Их легко перестроить при запуске в производство новой детали.

Однако создание автомата, даже самого совершенного, не решает полностью проблему повышения производительности. Ведь хорошая работа автоматов будет почти сведена на нет, если деталь придется вручную перемещать от станка к станку, если она будет подолгу лежать около каждого из них в ожидании обработки и т. д. Следовательно, необходимо автоматизировать и эти работы. Задача была решена: появились станочные автоматические линии.